バイクのカウル(樹脂パーツ)の修繕・修理・補修をあの技術で! その2

こんにちは!!

前回の続きになります!!

先ず、前回の

3Dプリンターを使用してカウル(樹脂パーツ)の修繕修理を・・。

をご覧になっていない方は是非ご覧になってお進みください!!

では始まります!!

カウルステー取り付け部にも 欠損部分が!!?

カウルの表側の樹脂をある程度修理できたので、あとはサンドペーパーで平らにしてパテで仕上げだ!!

と思っていました。

裏を見て「あっ!!」と思いました。

カウルの表側が部分的に欠損するダメージを負っているのだから、

そりゃあ~裏側もダメージありますよね~~~!!

…という訳でこちらも3Dプリンターを使用して修繕修理をしていきます。

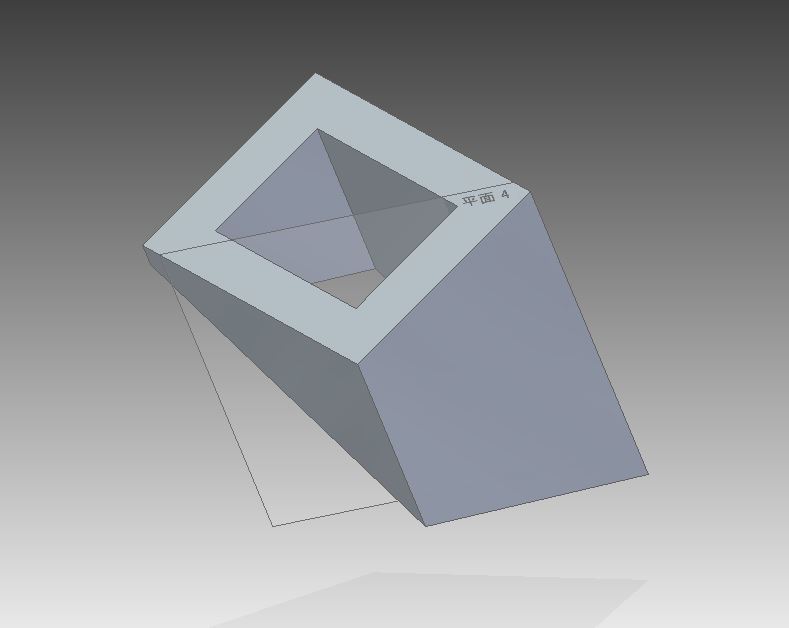

3Dモデリング ~そして3Dプリント

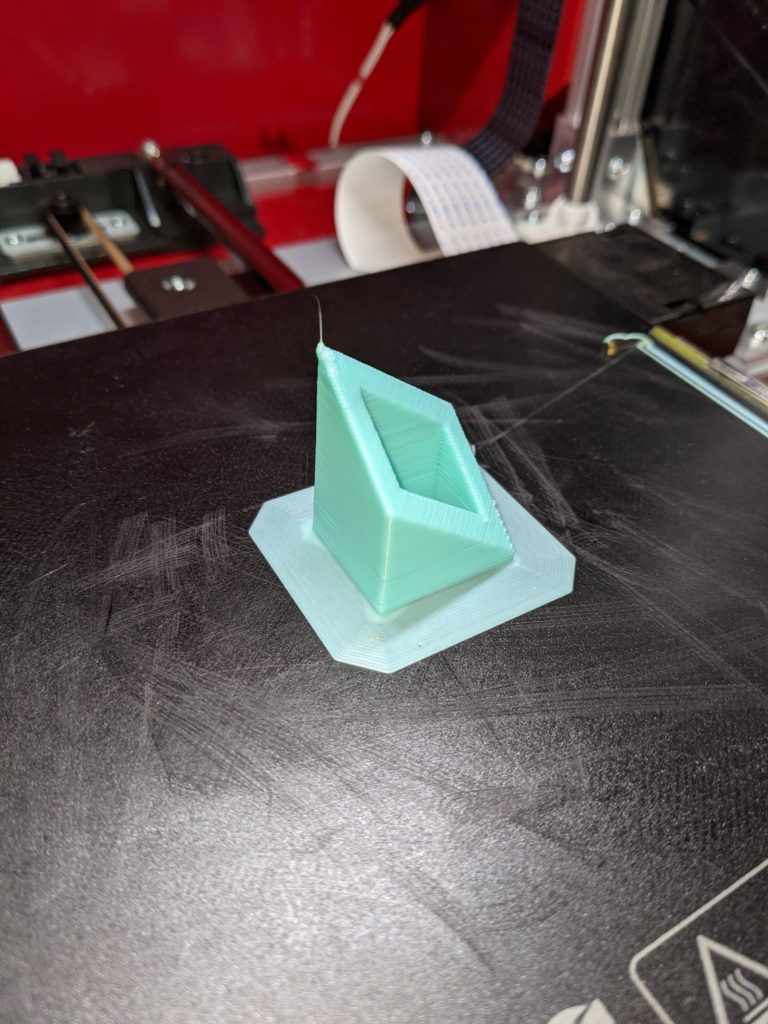

無くなってしまった樹脂パーツのABS樹脂による3Dプリントが完了しました。

余談ですが、今回のパーツはプリント終了まで30分くらいかかります。

前回のニコイチパーツは3時間掛かっています。

調整をミスるとABS樹脂のゴミが出来てしまうので気が抜けません!!

カウルにパーツを溶着 ~カウルステーと共に~

できあがった3Dプリントパーツを溶着していきます。

そこからさらにグルーガンで完全固定です。

ここの部分は取付穴があるのパーツなのでカウルステーを利用して位置を出していきます。

先ず、下準備⇓

3Dプリントで製作したパーツに穴を開けて裏側にナットを取り付けます。

ナットが回ってしまわない様にABS樹脂のフィラメントを溶棒代わりに出っ張りを作り

さらにグルーガンを用いてナットを完全固定します。

そしてカウルステーに仮止めして位置だしして溶着していきます。

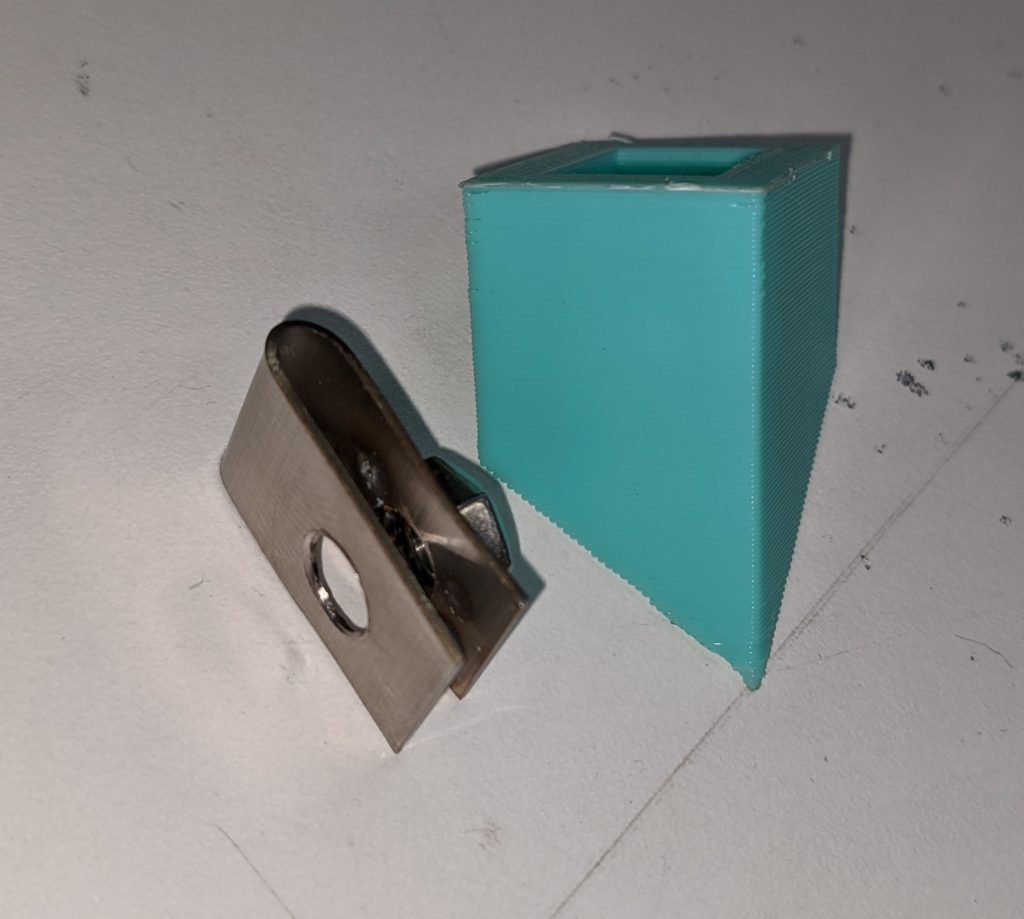

ここで大失敗と後悔です ~ボルト取付ステー製作~

やってしまいました!!

つい、いつもの自分のバイクや車の修理をするような感覚で直してしまいました。

自分の物だと思うとこんなもんだろう~と雑にやってしまいます。

この部分です!金属加工会社のページに記事を書いているのに、

ここで手抜きっぽくなるのは許せません!!

という事で作りました!!

シャーリングでステンレス(t=1mm)を任意の大きさに切り、

プレスにより必要な厚みを保ったまま折り曲げ(今回はスキマ4.5mm)

曲げ後、穴を垂直に貫通させます(今回はM6ボルトが通るのでΦ7で穴あけ)

その後ナット溶接!!

完成です。

もう使わないですけど!後悔がこの部品を作らせました。

もしかしたら純正部品で部品が出るかもしれませんが、

強度的問題で3Dプリントパーツを全体的に少し厚く製作しましたので

この場合は、この製作しか選択肢がありませんね!!

という事で、

依頼していただいた際も相談していただければ関連したパーツも同時製作可能です。

逆に製作して納品した後に「この部品が必要だ!」という事になりますと、

取付時に合うかどうかの確認が不可能になりますので、

ご注意ください!!

もちろん!!私の最初にやったグルーガンで固定という方法もかなり安く終わるので、

その時のお財布と相談でよろしいかと思います。

以上になります。

次回、RZ250RRのカウルの完成はしばらく後になるかと思いますので、

しばらくお待ちください!

ありがとうございました。

↓↓YAHOO!ショッピングのトップページはこちら↓↓

4L3 AuDeBu DIY RZ250 RZ250R RZ350 RZ350R TIG溶接 YAMAHA おしゃれ インテリア オリジナル オーダー オーダー製作 カスタム カッコイイ カバー ステンレス スポット溶接 チェーンカバー データ作成 バイク バリ取り機 パイプ ベンダー ヤマハ ラジエーター ラジエーターカバー レーザー加工 作成 作製 写真加工 切り抜き 切り絵 加工 半自動溶接 曲げ 曲げ加工 溶接 組立 裏波 製作 配管 隅肉 飾り切り